L'utilisation de matériaux composites pour la réalisation de prototypes et de pièces en petite série est devenue une pratique courante pour le développement de nouveaux produits. Les matériaux composites offrent des propriétés spécifiques alliant légèreté et solidité d’une part, et rapidité et flexibilité de conception, d’autre part.

Cet article présente les différentes propriétés des matériaux composites et leurs procédés de fabrication, tout en détaillant les avantages des composites qui facilitent la transition du prototypage à la production de pièces en petite série.

Qu’est ce qu’un composite?

Les matériaux composites : des compositions uniques pour des produits innovants et performants

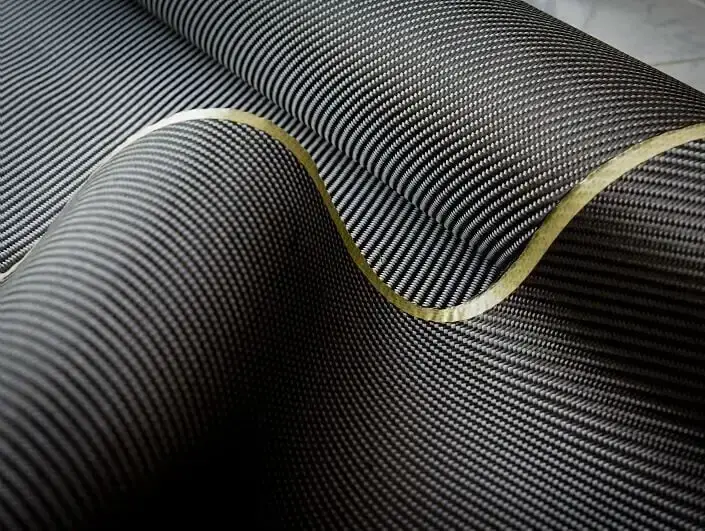

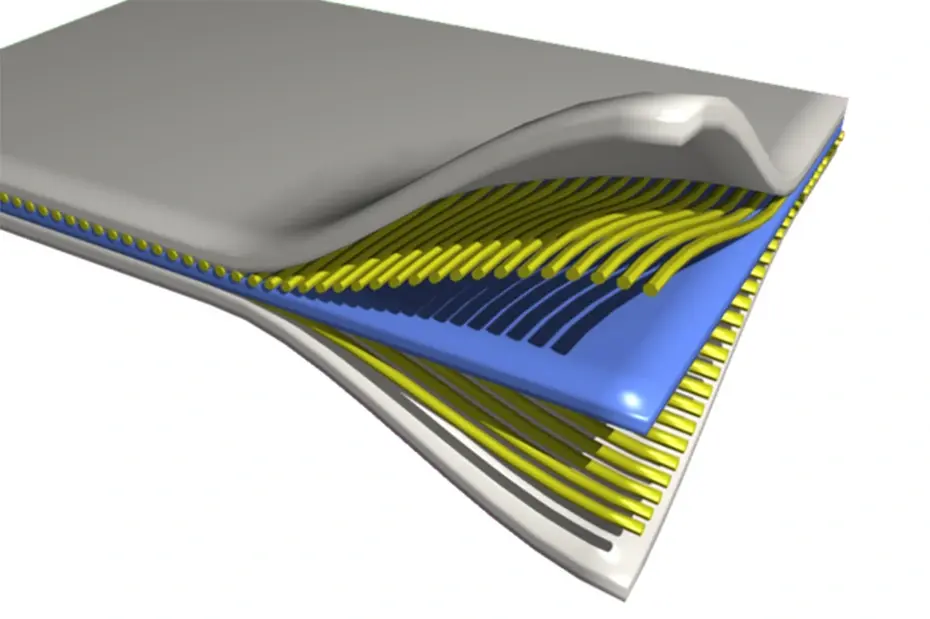

Les matériaux composites sont constitués de deux ou plusieurs composants distincts formant des matériaux aux propriétés spécifiques. Ils associent une matrice (plastique, résine, céramique, etc.) et des renforts (fibres de verre, fibres de carbone, aramide, etc.) pour améliorer leur résistance mécanique et leur rigidité. Plusieurs types de composites peuvent être utilisés pour la réalisation de pièces composites, tels que les composites à matrice organique (CMO) avec fibres et résines, ainsi que les composites à matrice céramique (CMC) avec fibres et céramiques. Ces matières peuvent être usinées pour réaliser des prototypes et des produits innovants dans diverses industries. Bon nombre de matériaux composites affichent aujourd’hui des caractéristiques avantageuses (légèreté, solidité, durabilité).

Divers procédés de fabrication des matériaux composites pour des pièces sur mesure

Les procédés de fabrication d’un matériau composite sont nombreux, parmi les plus courants on peut citer:

- l'infusion de résine, qui permet une bonne imprégnation des fibres dans un moule

- la stratification qui permet de créer des pièces avec des propriétés mécaniques spécifiques.

- le moulage par compression, idéal pour les pièces de grande taille et complexes.

Chaque procédé a ses avantages et ses limites en termes de coûts, de temps de production, de complexité du produit final et de propriétés du matériau composite résultant.

Les avantages des matériaux composites

Les matériaux composites présentent de nombreux avantages par rapport aux matériaux traditionnels, avec leur résistance mécanique élevée, leur légèreté et leur flexibilité. Ils résistent également aux variations de température, à la corrosion et aux chocs. Ils peuvent être conçus comme matériaux écoresponsables, recyclables et biodégradables, contribuant ainsi à la préservation de l'environnement et à la réduction des déchets. D’autant qu’il est possible de réutiliser les moules ou les modèles master utilisés pour le prototypage et la production de petites séries, économisant ainsi temps et ressources tout en assurant une constance dans la qualité des pièces composites. Ces caractéristiques font du matériau composite des choix privilégiés pour les prototypes et les pièces durables et performantes.

Dans quel cadre utiliser un matériau composite?

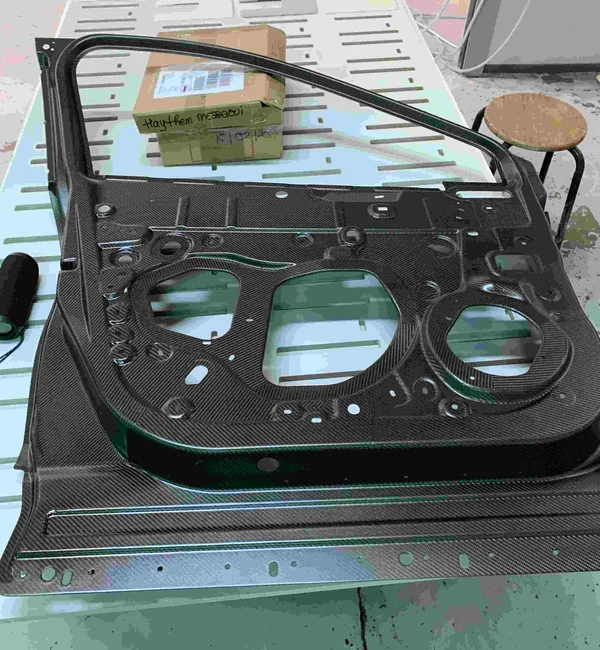

Les matériaux composites sont largement utilisés dans divers domaines, tels que l'aéronautique et l'aérospatiale, où ils servent à fabriquer des pièces d'avion, de fusée, de satellite ou de drone. Dans l'industrie automobile, ils permettent d'alléger les véhicules, améliorant ainsi leurs performances et réduisant les émissions de CO2. Ces matériaux sont également utilisés dans le domaine médical, pour la fabrication de prothèses, d'implants ou de carters. Dans le domaine de l’art, ils permettent de créer des œuvres d'art, des sculptures et des instruments de musique. D'autres secteurs, tels que le génie civil, la construction navale, la défense et la décoration exploitent les matériaux composites.

Enfin, ils sont couramment utilisés dans le prototypage de nouveaux produits, attirant particulièrement les prototypistes grâce à leurs caractéristiques adaptées à la création de pièces usinées et de pièces composites innovantes.

Pourquoi utiliser des matières composites pour produire un prototype et réaliser des pièces en petite série ?

Rapidité de fabrication pour des prototypes durables

Le matériau composite se distingue par sa vitesse de fabrication grâce à des procédés efficaces tels que le moulage par compression et l'infusion sous vide. Ces procédés permettent de réaliser des pièces composites rapidement, qui peuvent ensuite être usinées pour réaliser des prototypes ou des pièces en petite série. L’usinage composite est une solution rapide pour produire des pièces composites.

Par ailleurs, la forte résistance des matériaux composites aux chocs et variations de température notamment, en font des matériaux plus durables que le bois ou le béton, qui permettent de créer ensuite des prototypes robustes. Ces matériaux permettent un prototypage rapide.

Les avantages environnementaux et économiques des matériaux composites

Les matériaux composites permettent de réduire la consommation d'énergie et les coûts de production grâce à leur légèreté notamment. En effet, un matériau composite nécessite moins de matière première et de ressources lors de sa fabrication. Cela permet de réduire la consommation d’énergie et les coûts de production d’un prototype.

De plus, l'utilisation de matériaux composites permet également de réduire les émissions de CO2. En effet, les pièces composites sont souvent fabriquées à partir de matériaux recyclés ou renouvelables, ce qui réduit leur empreinte carbone. La fibre de lin est particulièrement utilisée dans le secteur automobile pour créer des pièces composites innovantes.

L’usinage composite permet de représenter des formes et objets complexes

Les matériaux composites offrent une grande flexibilité en termes de conception. Ils peuvent être moulés dans différentes formes et tailles, ce qui permet de représenter avec précision des objets aux formes complexes. Que ce soit pour la fabrication de pièces de carrosserie aérodynamiques pour l'industrie automobile ou pour la création de sculptures artistiques, les matériaux composites offrent une grande liberté de conception.

Afin de créer des prototypes représentatifs, l’usinage composite est fréquemment utilisé. Grâce à des machines à commande numérique, il est possible de découper, percer, fraiser et sculpter un matériau composite. L’usinage composite permet une grande flexibilité de conception.

Les matériaux composites facilitent la transition du prototype à la production en petite série

Les matériaux composites jouent un rôle essentiel dans la création de prototypes et dans la production en petite série en raison de leur polyvalence, de leur rapidité de fabrication et de leur faible coût de production à l’unité ou en petite série. Lors de la phase de prototypage, ils permettent de créer rapidement des pièces composites usinées complexes et précises, ce qui permet aux concepteurs d'itérer rapidement leur design et de tester différents concepts. Les pièces composites représentent fidèlement le produit final, permettant ainsi d'évaluer son aspect, ses performances mécaniques et ses propriétés avant la production en série.

Une fois le prototype validé, les matériaux composites offrent l'avantage de permettre une transition fluide vers la production en petite série. Grâce à des processus de fabrication automatisés tels que le moulage par compression ou l'infusion sous vide, il est possible de produire des pièces en série avec une grande précision et une reproductibilité élevée. L’usinage composite permet de créer des moules qui seront utilisés pour la fabrication du prototype et qui pourront être réutilisés pour la production des premières séries, réduisant ainsi les coûts et les délais de mise sur le marché, sans attendre la mise en place d’outils complexes pour la production industrielle.

Le savoir faire Estech

Estech est une entreprise spécialisée dans le domaine du fraisage numérique depuis plus de 20 ans, qui commercialise ses services d’usinage numérique auprès des plus grands industriels français et internationaux (Renault, Nissan, Stellantis, Toyota, Louis Vuitton...). L’expérience d’ Estech est capitalisée au sein d’un bureau d’étude de plus de 20 personnes, spécialisé dans la conception de prototypes et le Fraisage assisté par Ordinateur (FAO). L'entreprise Estech est située dans les Yvelines (78), en Ile-de-France.

Près de 180 designers, créatifs, graphistes, modélisateurs créatifs, développeurs, prototypistes et peintres expérimentés se tiennent à votre disposition pour donner vie à vos prototypes et petites séries par le biais de l’usinage composite.

La plateforme d’innovation d’ Estech met à votre profit son expertise et son savoir-faire pour vous accompagner dans tous vos projets d’usinage composite. Elle est notamment couverte par le Crédit d'Impôt Recherche (CIR) et le Crédit d'Impôt Innovation (CII).

L'utilisation de matières composites pour la réalisation de prototypes et pièces en petite série : ce qu’il faut retenir

L'utilisation de matières composites pour les prototypes et la production de pièces en petite série offre une solution économique, durable et performante. Les pièces composites ont des propriétés intéressantes qui permettent d’optimiser la production des prototypes tout en garantissant des propriétés optimales. Un projet de prototype ou de production de petites séries ? Faites confiance à l’expertise et au savoir-faire d’ Estech.